运输罐是钢铁冶金过程中用来盛装和运输高温铁水或钢水的关键设备,其内衬耐火材料(耐材)需长期承受极端高温和化学腐蚀。耐材损耗可能导致罐体局部过热、开裂甚至铁水泄漏等严重安全隐患。利用红外热像仪对运输罐耐材温度进行检测,可以实时监控耐材状态,及时发现异常,确保生产安全和设备高效运行。

检测需求与主要挑战

耐材局部过热监测

问题:运输罐长期承受高温负载,耐材可能因侵蚀、裂纹或厚度减薄导致局部温度升高。

目标:识别高温热点区域,预防安全事故。

裂纹和剥落问题

问题:裂纹和剥落会导致罐体隔热性能降低,甚至引发穿罐泄漏事故。

目标:定位缺陷部位,及时修复或更换耐材。

耐材厚度与寿命评估

问题:耐材逐渐磨损会减少热阻,增加罐体热负荷,影响铁水运输安全性。

目标:通过温度变化评估耐材厚度及寿命,优化维修周期。

动态运输环境中的检测

问题:罐体在运输过程中,热环境复杂,传统测温方法难以快速响应。

目标:实现非接触、实时温度监测,满足动态检测需求。

FOTRIC红外热像仪的应用价值

实时温度分布成像

高温环境下的非接触检测

精准诊断耐材状态

提升维护效率

降低运营风险与成本

全面反映运输罐外壁温度,快速发现局部温差异常。

在铁水运输的高温、高风险条件下,保障操作人员安全。

利用温差分析技术,确定耐材厚度减薄、裂纹或剥落位置。

根据温度数据制定针对性维护计划,避免频繁或滞后的检修。

提前发现问题,减少罐体失效带来的生产中断和维修成本。

检测流程

全面扫描

热点识别

缺陷定位

趋势分析

报告生成

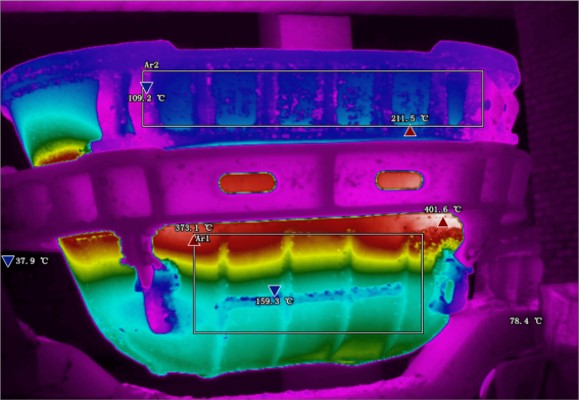

使用红外热像仪对运输罐外壁进行全面扫描,获取温度分布图。

对比罐体温度分布,重点监测罐底、罐壁等易损区域,发现异常升温点。

利用温差异常判断耐材裂纹、剥落或厚度变化的位置和范围。

记录关键部位温度变化,评估耐材损耗趋势,预测维修或更换时间。

输出检测报告,包含罐体各部位温度分布、异常位置和维护建议。

应用案例

裂纹早期预警

某冶金企业通过红外热像仪检测运输罐外壁,发现罐底温度异常升高,经进一步检查确认耐材裂纹并及时修复,避免了穿罐事故。寿命优化管理

对运输罐耐材进行周期性温度监测,根据检测数据调整维修计划,减少停机时间,提高设备利用效率。

方案优势

快速响应:实时检测,动态发现问题。

全面覆盖:提供耐材状态的全面温度分布信息。

高效安全:非接触测温,保障操作人员安全。

成本节约:降低突发故障的经济损失,优化维修成本。

红外热像仪的引入,为运输罐耐材状态的动态监控和安全运行提供了先进的解决方案,是冶金行业设备管理的理想工具。

双视云台舱机 | 单视测温筒机 |